1. die Grundsätze des Spinnformierens

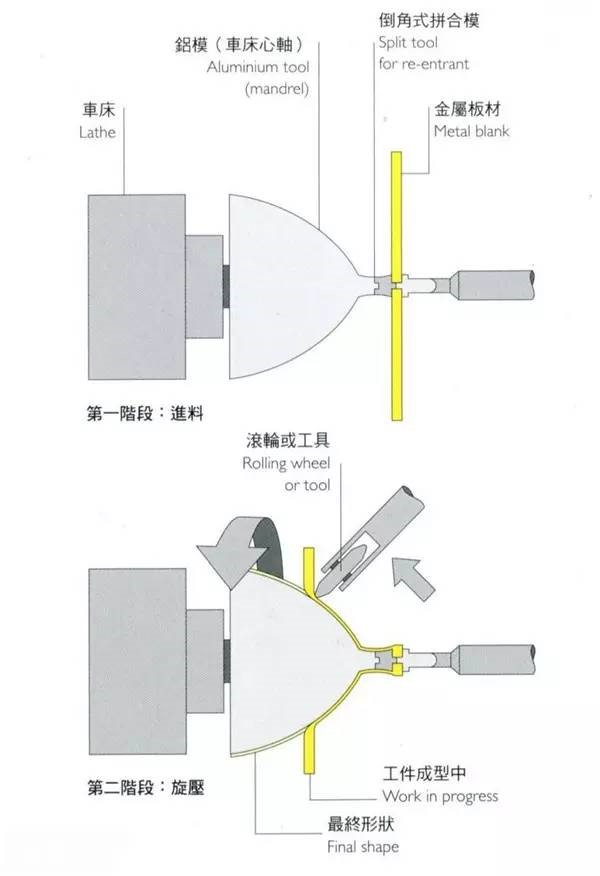

Beim Metalldrücken wird ein Metallrohling (Rohrrohling) auf einen Dorn gesetzt, während ein Blechrohling durch den Reitstock gegen das Ende des Dorns gedrückt wird und zusammen mit dem Dorn auf der Spindel rotiert. Unter dem Druck des Drückrades wird das Metall Punkt für Punkt plastisch zu dem gewünschten hohlen Rotationsteil verformt.

schematisch

Video zum Spinnprozess

2. die Klassifizierung der Spinnformung

Das Metalldrücken vereint die Eigenschaften des Schmiedens, Strangpressens, Streckens, Biegens, Ringwalzens, Schrägwalzens und Walzens bei der Formgebung von Teilen unterschiedlicher Gestalt. Basierend auf den Verformungseigenschaften der verschiedenen Rohlinge wird es im Allgemeinen in konventionelles Drückwalzen und Power Drückwalzen unterteilt.

- Konventionelles Spinnen: Bei diesem Verfahren wird die Form des Rohlings verändert, ohne seine Wandstärke wesentlich zu verändern.

- Power Spinning: Dieses Verfahren verändert sowohl die Form als auch die Wandstärke des Rohlings.

Konventionelles Spinnen ist auf die Verarbeitung von Materialien mit guter Plastizität und dünneren Materialien beschränkt, bei denen die Maßgenauigkeit schwer zu kontrollieren ist, was hohe Anforderungen an die Fähigkeiten des Bedieners stellt. Im Vergleich zum konventionellen Spinnen verursacht das Power Spinning keine Schrumpfverformung im Flanschbereich des Rohlings während der Verarbeitung, wodurch Faltenbildung verhindert wird. Die Maschinenleistung der Drückmaschine ist relativ hoch, so dass auch dickere Materialien verarbeitet werden können, und die Dicke des Teils lässt sich leichter kontrollieren, da es entlang der Erzeugenden gleichmäßig dünner wird.

3.Vorteile der Drückwalztechnik

- Gute Metallverformungsbedingungen: Während des Drückens ist die Kontaktfläche zwischen dem Drückrad und dem Metall fast ein Punktkontakt, was zu einer kleinen Kontaktfläche und einem hohen Einheitsdruck führt, der 2500~3500 MPa oder mehr erreicht. Dadurch eignet sich das Drückverfahren für die Verarbeitung hochfester, schwer verformbarer Werkstoffe mit relativ geringer Gesamtverformungskraft, was den Energieverbrauch erheblich reduziert. Für Teile gleicher Größe beträgt die Tonnage einer Drückmaschine nur etwa 1/20 der Tonnage einer Presse.

- Breites Produktspektrum: Je nach Kapazität der Drückmaschine können dünnwandige Rohre mit großem Durchmesser, Spezialrohre, Rohre mit variablem Querschnitt und fast alle hohlen Rotationsteile mit kugelförmigen, halbkugelförmigen, elliptischen, konischen, abgestuften oder unterschiedlichen Wandstärken hergestellt werden. Beispiele sind Raketen-, Raketen- und Satellitenspitzen und -mäntel, U-Boot-Abschottungen und Torpedogehäuse, Radarreflektoren und Scheinwerfergehäuse, Verkleidungen von Düsentriebwerken und Antriebskomponenten, Hydraulikzylinder, Kompressorgehäuse und -zylinder, Turbinenwellen, Düsen, TV-Kegel, Brennkammerkegel und Faltenbälge, Trommeln für Trockner, Mischer und Waschmaschinen, flache, halbkugelförmige Köpfe, Milchkannen und hohle, dünnwandige Haushaltsgegenstände.

- Hohe Materialausnutzung und niedrige Produktionskosten: Im Vergleich zur maschinellen Bearbeitung kann das Drückwalzen 20%~50% an Material einsparen, bis zu 80%, was die Kosten um 30%~70% reduziert.

- Verbesserte Produktleistung: Die Mikrostruktur und die mechanischen Eigenschaften des Materials ändern sich nach dem Spinnen und weisen eine feinere Korngröße und eine faserige Struktur auf. Zugfestigkeit, Streckgrenze und Härte nehmen zu, wobei sich die Festigkeit um 60%~90% verbessert, während die Dehnung abnimmt.

- Niedrige Oberflächenrauhigkeit und enge Maßtoleranzen: Die Oberflächenrauhigkeit von Spinnprodukten liegt im Allgemeinen bei 3,21,6μm, wobei die beste 0,40,2μm beträgt. Nach mehreren Spinnprozessen kann die Rauheit 0,1 μm erreichen.

- Nahtlose Rotationshohlkörper: Das Drückwalzen ermöglicht die Herstellung von nahtlosen Rotationshohlkörpern, wodurch die mit dem Schweißen verbundenen Diskontinuitäten, die verringerte Festigkeit, die Sprödigkeit und die Konzentration von Zugspannungen vermieden werden.

- Vereinfachte Ausrüstung im Vergleich zum Stanzen von Blechen: Das Metalldrücken kann die im Prozess verwendete Ausrüstung erheblich vereinfachen. Einige Teile, die 6 bis 7 Stanzvorgänge erfordern, können mit einem einzigen Drückvorgang hergestellt werden, und Drückmaschinen sind billiger als Stanzpressen.

- Produktion überbreiter Bleche: Das Drückwalzen ermöglicht die Herstellung überbreiter Bleche durch Schneiden und Abflachen zylindrischer Teile entlang der Mantellinie. In China beispielsweise ist eine Drückmaschine, die zylindrische Teile von φ2 m Länge drehen kann, kein großes Gerät, aber sie kann problemlos 6 m breite Bleche herstellen. Im Gegensatz dazu erfordern traditionelle Walzverfahren ein wesentlich größeres Walzwerk, um 3 m breite Bleche herzustellen. In den USA wurden mit der Drücktechnologie Bleche mit einer Breite von bis zu 7,5 m und einer Länge von 9 m hergestellt.

- Fehlerfreilegung: Während des Spinnprozesses werden Fehler wie Einschlüsse, Laminierungen, Risse und Sandlöcher im Rohling aufgrund der punktuellen Verformung leicht freigelegt, so dass der Spinnprozess auch als Produktprüfungsmethode dienen kann.

- Großes Angebot an Rohlingen: Als Rohlinge für das Drückwalzen können hohle Stanzteile, Strangpressprofile, Gussteile, geschweißte Teile, bearbeitete Schmiedeteile und gewalzte Teile sowie runde Platten verwendet werden. Es ist auch möglich, schwer verformbare Metalle wie Titan, Molybdän, Wolfram, Tantal, Niob und deren Legierungen zu drehen.

4. die Nachteile der Drückwalzenformung

- Abgesehen von dünnwandigen Rotationsteilen wie zylindrischen, konischen und elliptischen Teilen ist die Herstellung anderer komplex geformter Teile mit Hilfe des Drückens möglicherweise nicht wirtschaftlich oder machbar, und die Dicke des Drückrohlings darf nicht zu groß sein.

- Die Chargengröße beim Metalldrücken ist begrenzt; sehr große oder sehr kleine Chargen sind nicht kosteneffizient. Mittlere bis kleine Lose sind am vorteilhaftesten, wobei Losgrößen von 50-5000 Teilen am wirtschaftlichsten sind. Bei einer Losgröße von weniger als 1000 Stück sind Drückteile billiger als Stanzteile, aber wenn die Losgröße 1000 Stück übersteigt, werden Drückteile teurer als Stanzteile.

5. anwendungen des Spinnformierens

- Raketen, Raketen, Weltraumforschung

- Luftfahrtindustrie

- Produktion von Rüstungsgütern

- Zivile Industrie