Anwendung von Edelstahl-Tiefziehöl im Spinnereiprozess

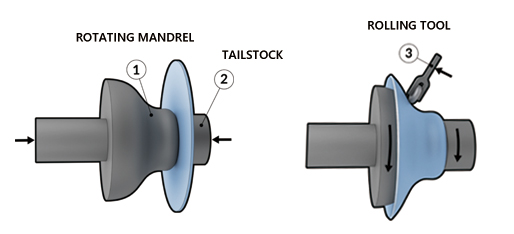

Beim Drückverfahren wird in der Regel ein Metallblech auf eine Drückmaschine gespannt, wobei die Spindel den Rohling und den Dorn gemeinsam in Drehung versetzt. Eine Walze übt dann Druck auf den rotierenden Rohling aus, wodurch eine lokale plastische Verformung verursacht wird, die sich allmählich über den gesamten Rohling ausbreitet und verschiedene hohle Rotationsteile bildet.

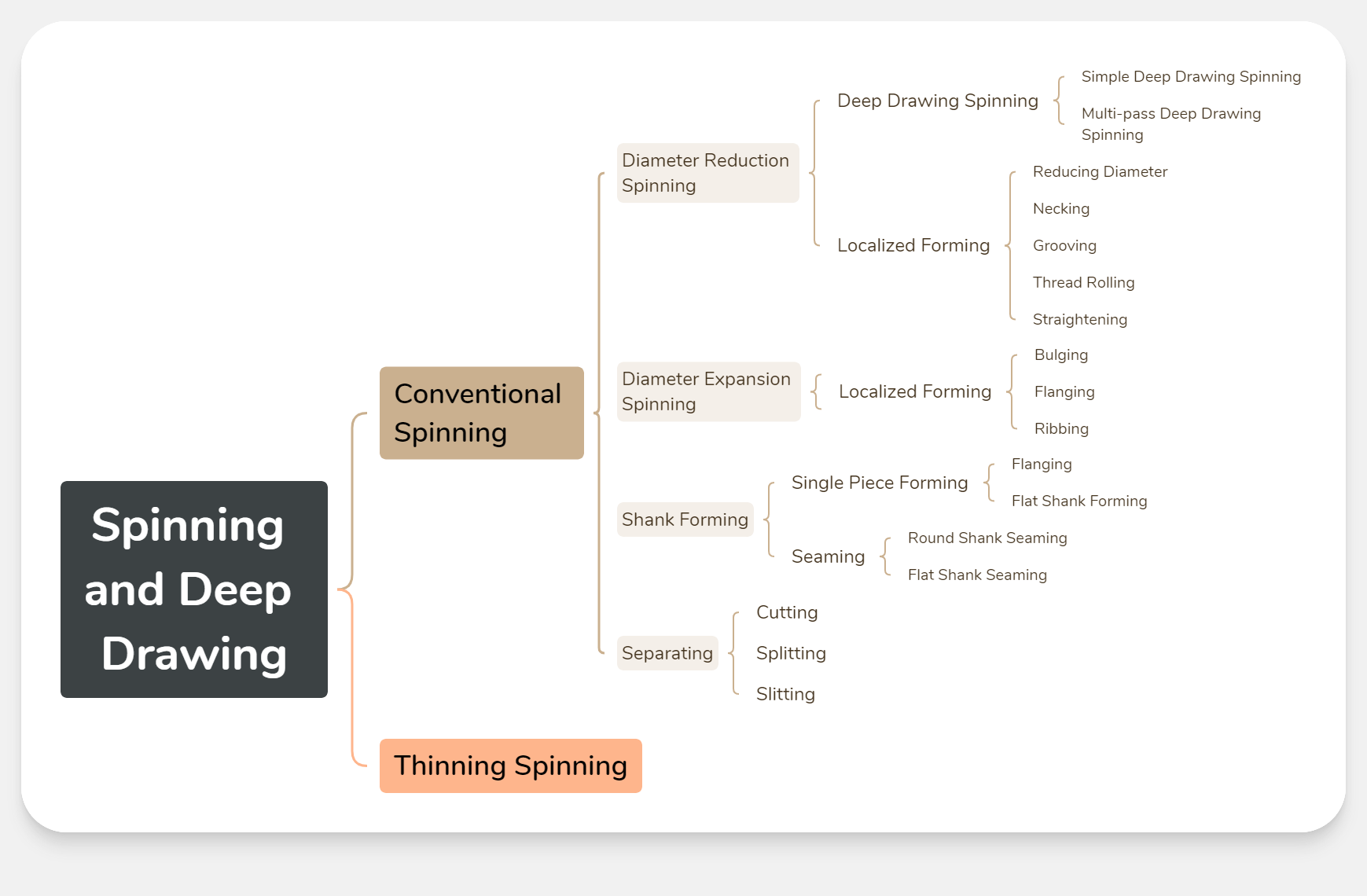

1. Klassifizierung und Merkmale des Spinnprozesses

Der Spinnprozess lässt sich in mehrere Arten unterteilen:

- Tiefziehspinnen

- Scherungsspinnen (konisches Ausdünnungsspinnen)

- Zylindrisches Durchforstungsspinnen

- Einschnüren, Ausbeulen, Beschneiden

- Bördeln, Innenbördelung

- Riffeln oder Sicken

- Oberflächenbehandlung

|

Klassifiziert nach Prozess |

|---|

|

|

Durch Drehen können Werkstücke wie zylindrische, konische, parabolische und andere gekrümmte Rotationskörper hergestellt werden. Das Verfahren ist weithin anwendbar, insbesondere für die Herstellung rotierender Werkstücke. Aufgrund seiner geringeren Produktionseffizienz eignet sich das Drückwalzen jedoch eher für die Versuchsproduktion und Kleinserienfertigung. Bei einer Produktionsmenge von mehr als 1.000 Stück können die Kosten von Drückteilen die von Stanzteilen übersteigen.

2. Materialien und Anwendungen des Spinnens

Das Drückverfahren eignet sich für eine Vielzahl von metallischen Werkstoffen, darunter:

- Kohlenstoffstahl

- Aluminium, Aluminiumlegierungen

- Rostfreier Stahl

- Kupfer, Messing

- Silber

- Nickellegierungen

- Schwer verformbare Metalle wie Titan, Molybdän, Wolfram, Tantal und Niob

Davon machen Kohlenstoffstahl, Aluminium und Edelstahl mit über 80% der insgesamt verarbeiteten Materialien den größten Anteil aus.

|

Einige Spinnereiprodukte |

|---|

|

|

3. produktionsprinzipien und schmierverfahren

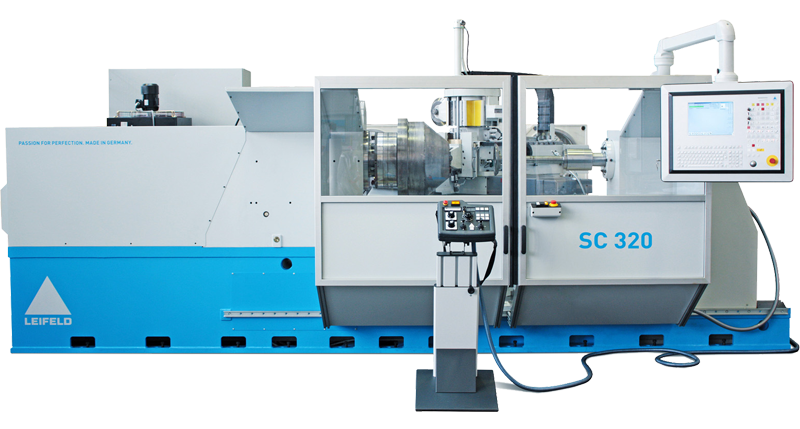

|

CNC-Drückmaschine |

Diagramm des Spinnprozesses |

|---|---|

|

|

|

Spinnprozess Prinzip Video

Schmierung und Kühlung sind für den Spinnprozess von entscheidender Bedeutung. Zu den üblicherweise verwendeten Schmiermitteln gehören:

- Maschinenöl

- Seife

- Paraffin

- Schmierfett

- Gemischtes Öl

- Wasserlösliches Öl

- Sprays

- Geliertes Zink

- Molybdändisulfid

Beim normalen Drückwalzen, bei dem die Walze das Werkstück rotierend berührt, ist eine Flüssigkeitsschmierung im Allgemeinen ausreichend, und die Anforderungen an die Schmierung sind nicht sehr hoch. Beim Durchforstungsspinnen werden jedoch häufig Schmiermittel verwendet, um den Verformungswiderstand zu verringern und die Oberflächenqualität zu verbessern.

Zu beachtende Punkte

- Bei der Verwendung flüssiger Schmiermittel ist der Kontakt zwischen Rohling und Walze rollend, wodurch das Schmiermittel leichter in die Kontaktfläche eindringen kann.

- Je höher die Viskosität des Schmiermittels, je höher die Drehzahl des Rohlings, je größer der Walzendurchmesser und je geringer die Walzenvorschubgeschwindigkeit und der Spinndruck, desto besser ist die Schmierwirkung.

- Schmiermittel sollten gleichmäßig aufgetragen werden, um Oberflächenmuster auf dem Produkt zu vermeiden.

4. die Situation der Kundenproduktion

Der Kunde stellt Edelstahlprodukte mit einer Materialstärke von 0,8 mm und einer Ziehtiefe von 160 mm her. Das Schmiermittel wird manuell aufgetragen.

Situation der Produktion

Problemanalyse

- Gewöhnliches Maschinenöl hat nur eine begrenzte Schmierwirkung, was zu Kratzern auf der Oberfläche des Produkts führt.

- Einige Öle haben eine niedrige Viskosität, so dass sie bei der Hochgeschwindigkeitsdrehung des Dorns abgeschleudert werden können.

- Öle mit hoher Viskosität lassen sich nur schwer gleichmäßig auftragen und beeinträchtigen die Produktqualität.

5.Lösung

Da das ursprüngliche Öl des Kunden eine niedrige Viskosität und eine begrenzte Schmierung aufwies und sechs Anwendungen während des Prozesses erforderlich waren, empfahl das Unternehmen auf der Grundlage von Kundenrückmeldungen ein in Bezug auf Viskosität und Schmierung besser geeignetes Produkt (Edelstahl-Tiefziehöl Form DP 50).

6.Ergebnisse

Das ursprüngliche Öl des Kunden erforderte sechs Anwendungen während des gesamten Prozesses, während das neue, vom Unternehmen empfohlene Öl nur 1-2 Anwendungen benötigte. Die Produktinspektionen nach jeweils 200 Stück ergaben Maßtoleranzen innerhalb von 0,2 mm, was den geforderten Standards entsprach.