Aplicação do óleo de estiragem profunda de aço inoxidável no processo de fiação

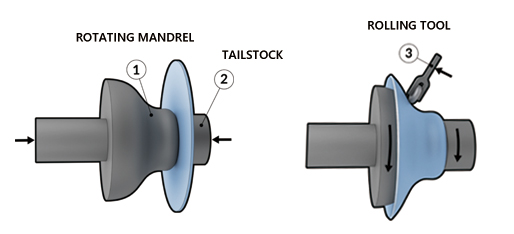

O processo de fiação envolve normalmente a fixação de uma chapa metálica num torno de fiação, onde o fuso faz rodar em conjunto a peça em bruto e o mandril. Em seguida, um rolo aplica pressão sobre a chapa em rotação, provocando uma deformação plástica local, que se espalha gradualmente por toda a chapa, formando várias peças ocas rotativas.

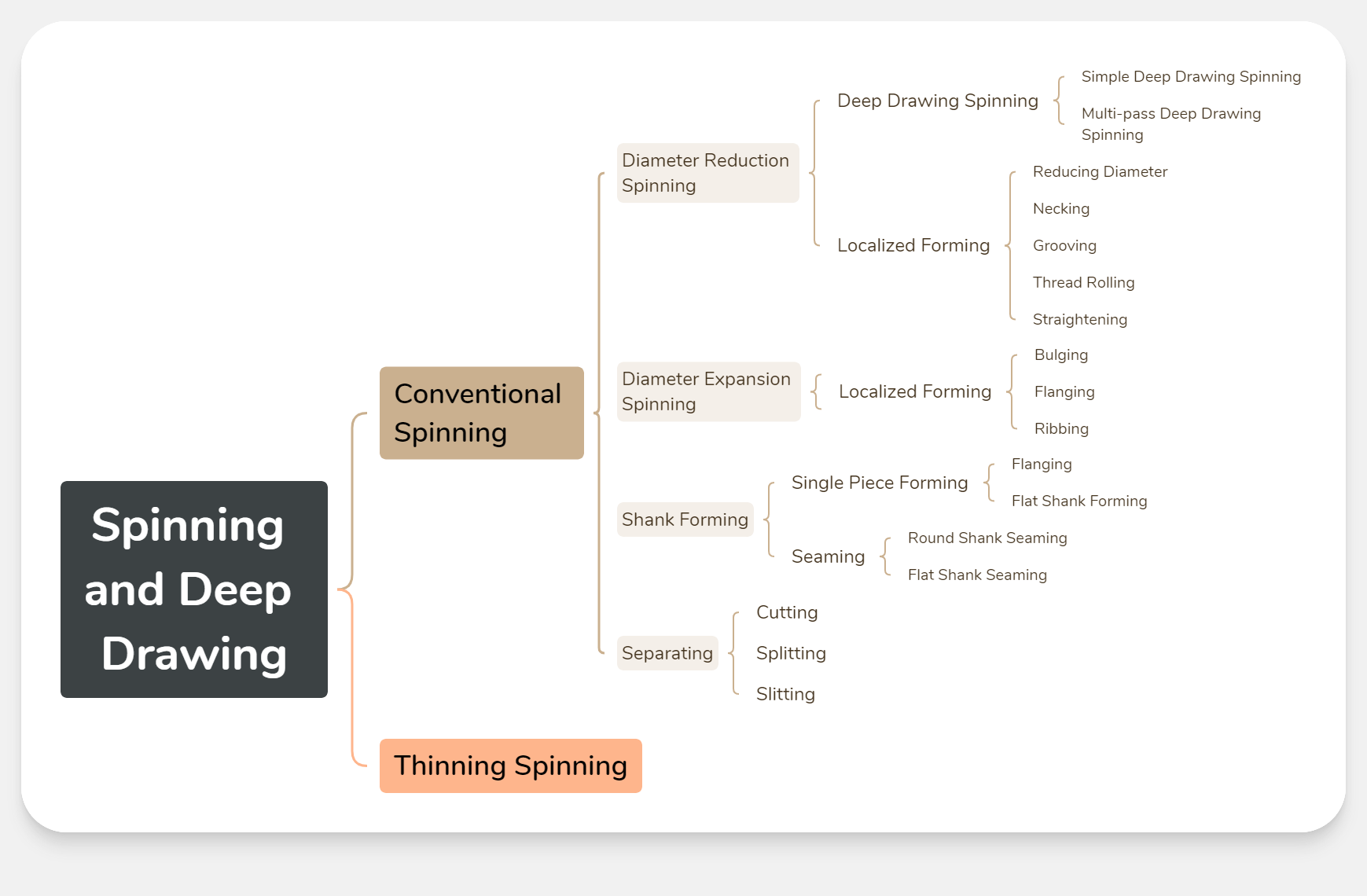

1.Classificação e caraterísticas do processo de fiação

O processo de fiação pode ser classificado em vários tipos:

- Fiação por estiramento profundo

- Fiação por cisalhamento (fiação por desbaste cónico)

- Fiação de desbaste cilíndrico

- Descascamento, abaulamento, corte

- Flangeamento, flangeamento interno

- Corrugação ou biselagem

- Acabamento de superfícies

|

Classificado por processo |

|---|

|

|

A centrifugação pode formar peças de trabalho como corpos cilíndricos, cónicos, parabolóides e outros corpos rotativos curvos. O processo é amplamente aplicável, especialmente para a produção de peças rotativas. No entanto, devido à sua menor eficiência de produção, a fiação é mais adequada para produção experimental e fabrico de pequenos lotes. Quando a produção excede as 1.000 peças, o custo das peças por fiação pode ultrapassar o das peças estampadas.

2. Materiais e aplicações de fiação

O processo de fiação é adequado para uma variedade de materiais metálicos, incluindo:

- Aço carbono

- Alumínio, ligas de alumínio

- Aço inoxidável

- Cobre, latão

- Prata

- Ligas de níquel

- Metais difíceis de deformar, como o titânio, o molibdénio, o tungsténio, o tântalo e o nióbio

Entre estes, o aço-carbono, o alumínio e o aço inoxidável representam a maior proporção, constituindo mais de 80% do total dos materiais transformados.

|

Alguns produtos do processo de fiação |

|---|

|

|

3.Princípios de produção e processo de lubrificação

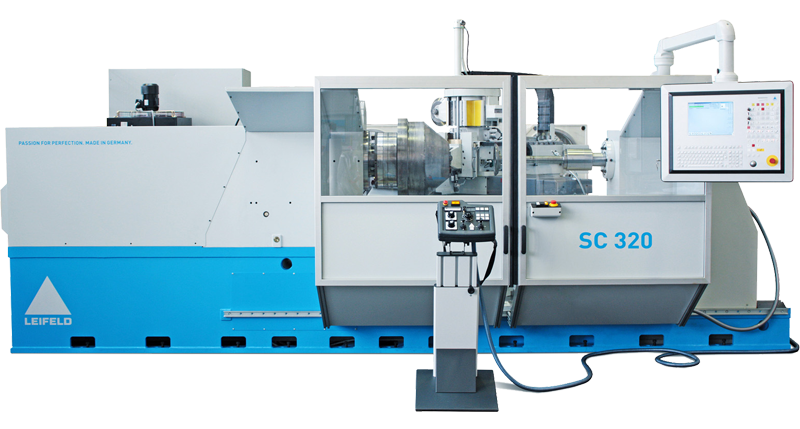

|

Máquina de fiar CNC |

Diagrama do processo de fiação |

|---|---|

|

|

|

Vídeo do princípio do processo de fiação

A lubrificação e o arrefecimento são fundamentais no processo de fiação. Os lubrificantes normalmente utilizados incluem:

- Óleo para máquinas

- Sabão

- Parafina

- Massa lubrificante

- Óleo misturado

- Óleo solúvel em água

- Sprays

- Zinco gelificado

- Dissulfureto de molibdénio

Na fiação normal, em que o rolo entra em contacto com a peça de trabalho de forma rotativa, a lubrificação fluida é geralmente suficiente e os requisitos de lubrificação não são rigorosos. No entanto, na fiação de desbaste, os lubrificantes são frequentemente utilizados para reduzir a resistência à deformação e melhorar a qualidade da superfície.

Pontos a ter em conta

- Ao utilizar lubrificantes fluidos, o contacto entre a placa e o rolo é rolante, facilitando a entrada do lubrificante na superfície de contacto.

- Quanto maior for a viscosidade do lubrificante, maior será a velocidade de rotação da placa, maior será o diâmetro do rolo e menor será a taxa de alimentação do rolo e a pressão de rotação, melhor será o efeito de lubrificação.

- Os lubrificantes devem ser aplicados uniformemente para evitar padrões superficiais no produto.

4.Situação da produção dos clientes

O cliente fabrica produtos de aço inoxidável com uma espessura de material de 0,8 mm e uma profundidade de desenho de 160 mm. O lubrificante é aplicado manualmente.

Situação da produção

Análise do problema

- O óleo de máquina comum tem uma lubrificação limitada, resultando em riscos na superfície do produto.

- Alguns óleos têm baixa viscosidade, o que faz com que sejam projectados durante a rotação a alta velocidade do mandril.

- Os óleos com elevada viscosidade são difíceis de aplicar uniformemente, afectando a qualidade do produto.

5.Solução

Dado que o óleo original do cliente tinha baixa viscosidade e lubrificação limitada, exigindo seis aplicações durante o processo, a empresa recomendou um produto mais adequado em termos de viscosidade e lubrificação (Stainless Steel Deep Drawing Oil Form DP 50) com base no feedback do cliente.

6.Resultados

O óleo original do cliente necessitou de seis aplicações ao longo do processo, enquanto o novo óleo recomendado pela empresa apenas necessitou de 1-2 aplicações. As inspecções do produto a cada 200 peças mostraram tolerâncias dimensionais dentro de 0,2 mm, cumprindo as normas exigidas.