Применение масла глубокой вытяжки из нержавеющей стали в процессе прядения

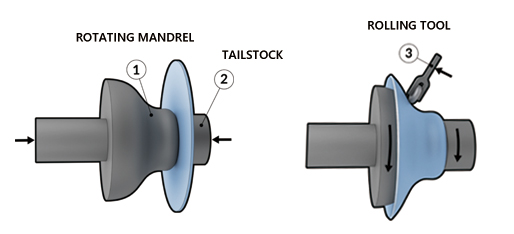

Процесс прядения обычно включает в себя закрепление металлического листа на токарном станке, где шпиндель приводит заготовку и оправку во вращение. Затем ролик оказывает давление на вращающуюся заготовку, вызывая локальную пластическую деформацию, которая постепенно распространяется по всей заготовке, образуя различные полые вращающиеся части.

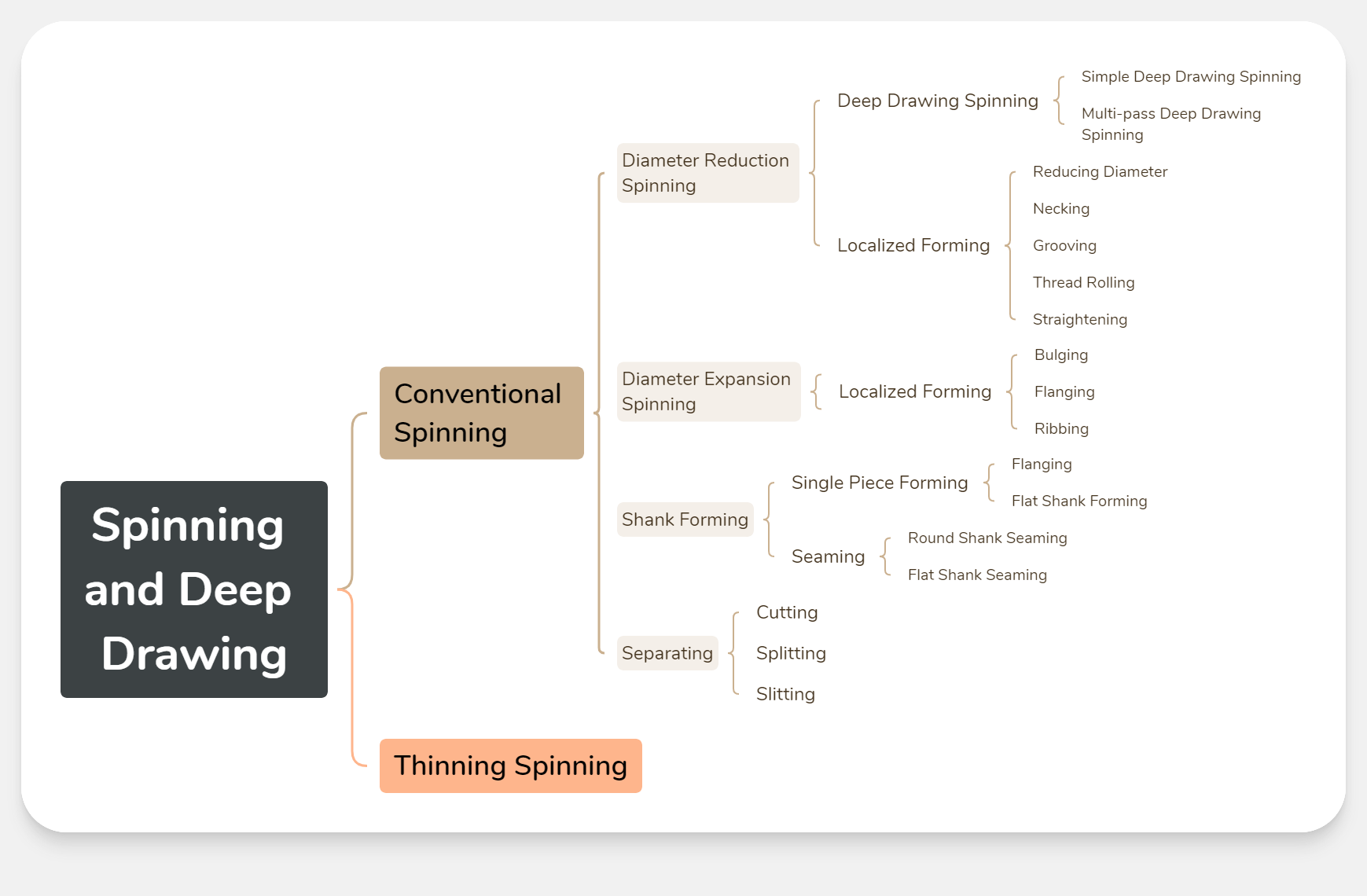

1.Классификация и характеристики процесса прядения

Процесс прядения можно разделить на несколько типов:

- Спиннинг глубокой вытяжки

- Прядение со сдвигом (прядение с коническим утончением)

- Цилиндрическое утончающееся прядение

- Вырезка, выпуклость, обрезка

- Отбортовка, внутренняя отбортовка

- Гофрирование или бисероплетение

- Обработка поверхности

|

Классификация по процессам |

|---|

|

|

Вращение позволяет формировать такие заготовки, как цилиндрические, конические, параболоидные и другие изогнутые тела вращения. Этот процесс широко применим, особенно для производства вращающихся заготовок. Однако из-за более низкой эффективности производства спиннинг больше подходит для пробного и мелкосерийного производства. Если объем производства превышает 1 000 штук, стоимость прядильных деталей может превысить стоимость штампованных.

2. Материалы и применение прядения

Процесс прядения подходит для различных металлических материалов, включая:

- Углеродистая сталь

- Алюминий, алюминиевые сплавы

- Нержавеющая сталь

- Медь, латунь

- Серебро

- Никелевые сплавы

- Твердые деформируемые металлы, такие как титан, молибден, вольфрам, тантал и ниобий

Среди них наибольшую долю занимают углеродистая сталь, алюминий и нержавеющая сталь, составляющие более 80% от общего объема перерабатываемых материалов.

|

Некоторые продукты процесса прядения |

|---|

|

|

3.Принципы производства и процесс смазывания

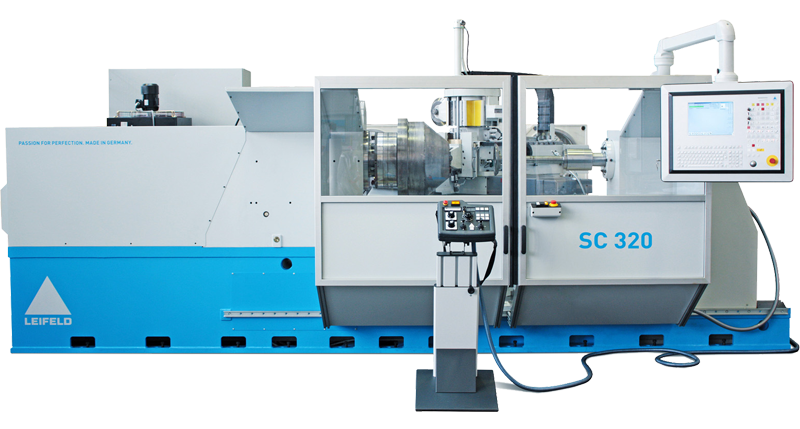

|

Прядильная машина с ЧПУ |

Диаграмма процесса прядения |

|---|---|

|

|

|

Принцип процесса прядения Видео

Смазка и охлаждение имеют решающее значение в процессе прядения. Обычно используются такие смазочные материалы, как:

- Машинное масло

- Мыло

- Парафин

- Смазка

- Смешанное масло

- Водорастворимое масло

- Спреи

- Гелированный цинк

- Дисульфид молибдена

При обычном прядении, когда валик вращательно соприкасается с заготовкой, обычно достаточно смазки жидкостью, и требования к смазке не являются жесткими. Однако в тонкосуконном прядении смазочные материалы часто используются для снижения сопротивления деформации и улучшения качества поверхности.

Внимание

- При использовании жидких смазок контакт между заготовкой и роликом происходит по качению, что облегчает попадание смазки на контактную поверхность.

- Чем выше вязкость смазки, чем выше скорость вращения заготовки, чем больше диаметр ролика, чем меньше скорость подачи ролика и давление отжима, тем лучше эффект смазки.

- Смазочные материалы следует наносить равномерно, чтобы избежать появления узоров на поверхности изделия.

4.Ситуация с производством клиентов

Клиент производит изделия из нержавеющей стали с толщиной материала 0,8 мм и глубиной вытяжки 160 мм. Смазка наносится вручную.

Производственная ситуация

Анализ проблем

- Обычное машинное масло обладает ограниченной смазкой, что приводит к появлению поверхностных царапин на изделии.

- Некоторые масла имеют низкую вязкость, что приводит к их отбрасыванию при высокоскоростном вращении оправки.

- Масла с высокой вязкостью трудно наносить равномерно, что сказывается на качестве продукта.

5.Решение

Учитывая, что исходное масло заказчика имело низкую вязкость и ограниченное смазывание, требовавшее шести применений в процессе, компания рекомендовала более подходящий по вязкости и смазыванию продукт (масло для глубокой вытяжки нержавеющей стали Form DP 50), основываясь на отзывах клиентов.

6.Результаты

Оригинальное масло заказчика требовало шести применений в течение всего процесса, в то время как новое масло, рекомендованное компанией, требовало всего 1-2 применения. Проверки изделий через каждые 200 штук показали допуски размеров в пределах 0,2 мм, что соответствует требуемым стандартам.